在制造業(yè)競爭日益激烈的今天,一家僅依靠4名員工的生產(chǎn)線竟實(shí)現(xiàn)了年產(chǎn)值3.3億元的驚人成就,其奧秘何在?答案在于混合設(shè)備與智能技術(shù)的深度融合。

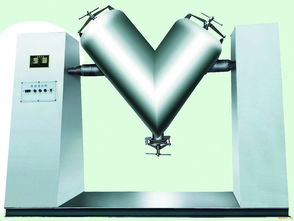

這家企業(yè)通過高度自動(dòng)化的混合設(shè)備,實(shí)現(xiàn)了生產(chǎn)流程的無人化操作。傳統(tǒng)的混合設(shè)備通常依賴人工監(jiān)控和調(diào)整,而該企業(yè)引進(jìn)了智能控制系統(tǒng),將物料配比、攪拌速度、溫度控制等參數(shù)全部數(shù)字化,由中央計(jì)算機(jī)實(shí)時(shí)優(yōu)化。這不僅減少了人力需求,還大幅提升了生產(chǎn)效率和產(chǎn)品一致性。

企業(yè)采用了模塊化設(shè)計(jì)理念,使得混合設(shè)備能夠快速適應(yīng)多樣化的生產(chǎn)需求。通過標(biāo)準(zhǔn)化接口和可編程邏輯控制器(PLC),生產(chǎn)線可以無縫切換不同配方和工藝,從化工原料到食品添加劑,均能高效完成混合任務(wù)。這種靈活性幫助企業(yè)快速響應(yīng)市場變化,抓住高附加值訂單。

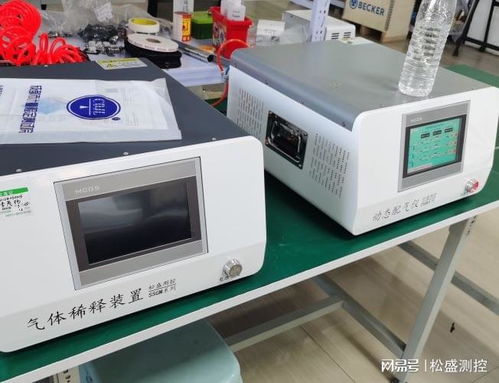

第三,數(shù)據(jù)驅(qū)動(dòng)決策是企業(yè)成功的另一關(guān)鍵。混合設(shè)備配備了傳感器和物聯(lián)網(wǎng)技術(shù),實(shí)時(shí)采集生產(chǎn)數(shù)據(jù),如能耗、產(chǎn)出率、設(shè)備狀態(tài)等。通過大數(shù)據(jù)分析,企業(yè)能夠預(yù)測維護(hù)需求,避免意外停機(jī),同時(shí)優(yōu)化生產(chǎn)參數(shù),進(jìn)一步降低成本、提升質(zhì)量。這4名員工的主要職責(zé)已從操作設(shè)備轉(zhuǎn)變?yōu)楸O(jiān)控?cái)?shù)據(jù)、處理異常和推動(dòng)持續(xù)改進(jìn)。

企業(yè)注重研發(fā)創(chuàng)新,與高校及科研機(jī)構(gòu)合作,不斷升級混合設(shè)備的核心技術(shù)。例如,引入人工智能算法優(yōu)化混合過程,減少能耗和廢料;采用新材料延長設(shè)備壽命,降低維護(hù)成本。這種技術(shù)領(lǐng)先優(yōu)勢使其在細(xì)分市場中保持競爭力。

企業(yè)文化強(qiáng)調(diào)精益生產(chǎn)和員工賦能。盡管生產(chǎn)線高度自動(dòng)化,但4名員工均經(jīng)過專業(yè)培訓(xùn),能夠處理復(fù)雜故障和優(yōu)化流程。企業(yè)鼓勵(lì)創(chuàng)新思維,員工提出的改進(jìn)建議常被采納,從而形成良性循環(huán)。

這家企業(yè)的成功并非偶然,而是混合設(shè)備智能化、模塊化與數(shù)據(jù)化相結(jié)合的成果。它展示了現(xiàn)代制造業(yè)如何通過技術(shù)革新,以少而精的團(tuán)隊(duì)創(chuàng)造巨大價(jià)值,為行業(yè)提供了可復(fù)制的典范。